اکسید زیرکونیوم چیست و از خواص و کاربردهای آن چه می دانید؟

اکسید زیرکونیوم (ZrO2) که با نام های دیگری همچون زیرکونیا و دی اکسید زیرکونیوم نیز شناخته می شود ، یک اکسید فلز بلوری است که به صنعت سرامیک سازی راه پیدا کرده است. این اکسید با مقاومت حرارتی زیاد ، مقاومت مکانیکی و خواص سایشی بالا کاربرد بسیار زیادی در صنایع دارد.

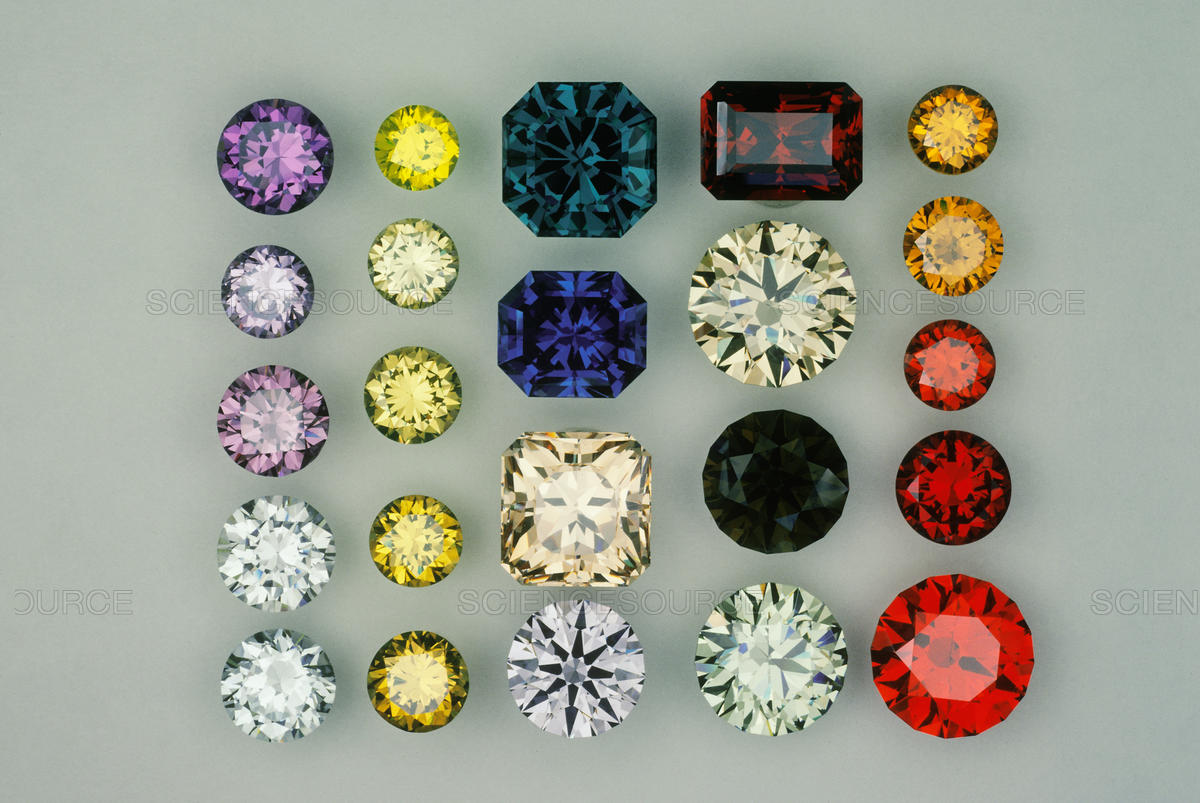

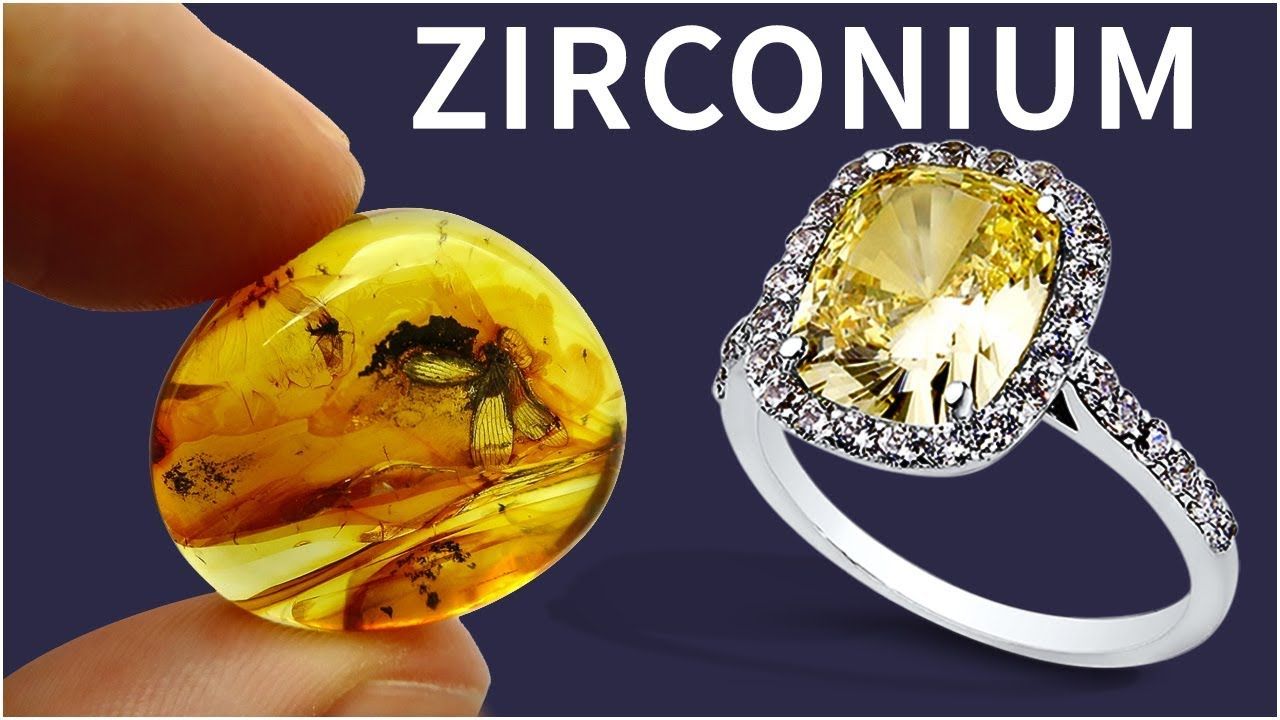

یکی از محبوب ترین اشکال این ترکیب زیرکونیای مکعبی شکل می باشد ، یک ترکیب متبلور مکعبی شکل که بی رنگ و از نظر مکانیکی بسیار سخت است. اکسید زیرکونیوم به دلیل خاصیت بی عیب و نقص نوری ، به عنوان جایگزین ارزان قیمت برای الماس در صنعت جواهرات کاربرد دارد. قیمت خرید و فروش اکسید زیرکونیوم به گرید و خلوص و همچنین نوع کاربرد آن بستگی دارد.

دی اکسید زیرکونیوم را نباید با زیرکون (یا سیلیکات زیرکونیوم) ، ماده معدنی که در صنایع سرامیک و مواد نسوز نیز استفاده می شود اشتباه گرفت. در ادامه مقاله در نشریه جهان شیمی فیزیک همراه ما باشید تا به مباحث زیر بپردازیم:

- اکسید زیرکونیوم چیست؟

- خواص اکسید زیرکونیوم

- چگونه اکسید زیرکونیوم تولید و فرآوری می شود؟

- کاربردهای اکسید زیرکونیوم

اکسید زیرکونیوم چیست؟

زیرکونیا برای اولین بار در صنعت پزشکی در سال ۱۹۶۹ مورد استفاده قرار گرفت. این ماده به دلیل ، زیست سازگاری استثنایی بالا ، خواص تریبولوژیکی خوب ، زیبایی شناسی خوب و خواص مکانیکی بالایی که از خود نشان داده است مورد استقبال زیادی در صنایع قرار گرفته است و فروش اکسید زیرکونیوم صنعتی را افزایش داده است.

اکسید زیرکونیوم یک ماده جامد بلوری سفید رنگ است اما می تواند در رنگ های مختلف نیز تولید شود تا به عنوان یک سنگ قیمتی که جایگزینی برای الماس است یا به عنوان تاج های دندانی سرامیکی در کاربردهای پزشکی مورد استفاده قرار گیرد. به طور طبیعی ، این ماده به عنوان ماده معدنی شفاف (گاهی شفاف) در طبیعت تشکیل می شود. این ترکیب یک ماده معدنی کمیاب با ساختار بلوری منشوری منوکلینیک است. اکسید زیرکونیوم که به عنوان “فولاد سرامیکی” نیز شناخته می شود از نظر شیمیایی خنثی است و به دلیل خواص مکانیکی عالی ، یکی از مواد ترمیم کننده بسیار محبوب در صنایع محسوب می شود.

اکسید زیرکونیوم از بین تمام مواد سرامیکی پیشرفته ، دارای بالاترین مقاومت مکانیکی در دمای اتاق است. در دماهای بالا ، زیرکونیا ممکن است در هنگام تغییر فاز ، تغییر قابل توجهی در حجم خود داشته باشد. در نتیجه ، بدست آوردن محصولات زیرکونیا پایدار در هنگام پخت بسیار مشکل است ، به همین دلیل است که به طور کلی تثبیت زیرکونیا مورد نیاز است. به عنوان مثال زیرکونیا تثبیت شده با ایتریم (YSZ )، زیرکونیا تثبیت شده با کلسیم (CSZ ) و زیرکونیا تثبیت شده با منیزیم (MSZ) .زیرکونیا به دلیل خواص مکانیکی برتر ، در کاربردهای پزشکی مانند ایمپلنت های دندانی به عنوان جایگزین آلومینا استفاده شده است و از نظر مقاومت مکانیکی با دندان قابل مقایسه است .

خواص اکسید زیرکونیوم

استحکام بالای زیرکونیا ، مقاومت زیاد ، سازگاری زیستی و مقاومت در برابر سایش این ماده را برای کاربردهای دندانپزشکی بهینه می کند. زیرکونیوم (Zr )، در کنار تیتانیوم در واقع یکی از دو فلزی است که در ایمپلنت های دندانی بیشتر مورد استفاده قرار می گیرد ، زیرا هر دو از نظر فیزیکی و شیمیایی از خواص بسیار خوبی برخوردار هستند و امکان رشد استئوبلاست ها را فراهم می کنند سلول هایی که در واقع استخوان را تشکیل می دهند.

در اینجا لیستی از برجسته ترین خصوصیات فیزیکی و شیمیایی زیرکونیا آورده شده است. توجه کنید که چگونه این خواص به اندازه کافی بالا هستند که به زیرکونیا اجازه می دهد ماده ای موثر برای بسیاری از کاربردها ، به ویژه برای اهداف نسوز و دندانپزشکی باشد.

مقاومت مکانیکی بالا

اکسید زیرکونیوم در برابر ترک خوردگی (از جمله ایجاد بیشتر ترک ها) و تنش مکانیکی بسیار مقاوم است. سایر خصوصیات مکانیکی برجسته زیرکونیا در جدول زیر نشان داده شده است.

| مقادیر Zro۲ در دمای ۲۰ درجه سانتی گراد | ویژگی های مکانیکی |

| ۱۰۰-۲۵۰ میانگین(GPa) | مدول الاستیک |

| ۱۸۰-۱۰۰۰مگا پاسکال | استحکام خمشی |

| ۳۳۰مگا پاسکال | مقاومت کششی |

| ۱۰ MPa | مقاومت در برابر شکستگی |

مقاومت در برابر حرارت بالا و انبساط زیاد

با نقطه ذوب ۲۷۰۰ درجه سانتی گراد و ضریب انبساط حرارتی ۱.۰۸ × ۱۰-۱۵ K ، اکسید زیرکونیوم به دلیل مقاومت بالا در برابر گرما به طور گسترده ای شناخته شده است. به همین دلیل است که این ترکیب کاربردهای گسترده ای در صنایع نسوز و دمای بالا یافته است. در اینجا دامنه های مختلف دمای نقطه ذوب زیرکونیا ، بر اساس اشکال وابسته به دما آن ، آورده شده است.

| نقطه ذوب | فرم وابسته به دما زیرکونیا |

| ۲۰-۱۱۷۰°C | مونوکلینیک،بدلایت |

| ۱۱۷۰-۲۳۷۰°C | چهار ضلعی |

| ۲۳۷۰-۲۷۰۰°C | مکعبی |

با این حال ، با گرم شدن ، اکسید زیرکونیوم ممکن است دچار تغییر فاز شود ، به ویژه در شکل چهار ضلعی آن ، جایی که تنش های داخلی بوجود می آیند و ترک ها شروع به توسعه می کنند. به منظور رفع و اصلاح این ضعف ، تثبیت کننده هایی مانند ایتریم اضافه می شوند تا یک ایتریای پایدارتر را ایجاد کنند که زیرکونیا تا حدی تثبیت شده باشد ( یا پلی کریستال زیرکونیا تتراگونال ، YTZP) را تشکیل دهند)

هدایت حرارتی کم

اکسید زیرکونیوم دارای هدایت حرارتی ۲ W / (m · K) است که آن را برای شرایطی که نیاز به هدایت گرما داریم ، مناسب می کند.

مقاومت شیمیایی

این ماده از نظر شیمیایی خنثی و غیرفعال است و در صنایعی که از چندین ماده شیمیایی در حین تولید استفاده می کنند ، کاربرد فراوان دارد. با این حال ، این ترکیب در اسیدهای غلیظ مانند اسید سولفوریک یا هیدروفلوئوریک حل می شود.

تولید و فرآوری اکسید زیرکونیوم

تولید اکسید زیرکونیوم بسته به درجه حرارت ممکن است منجر به سه فاز احتمالی مونوکلینیک ، تتراگونال و مکعب شود. انعطاف پذیری بالای اکسید زیرکونیوم باعث شده در طیف گسترده ای از اهداف و صنایع مختلف مورد استفاده قرار گیرد.

زیرکونیا از طریق عملیات حرارتی یا تفکیک حرارتی تولید می شود ، اگرچه انجام آن در شکل خالص آن ممکن است باعث تغییرات فازی ناگهانی شود که می تواند باعث ترک خوردگی یا شکستگی مواد شود. ولی می توان با تزریق تثبیت کننده ها مانند اکسید منیزیم ، اکسید ایتریوم و اکسید کلسیم برای سالم نگه داشتن ساختار از آن استفاده کرد.

زیرکونیا همچنین می تواند با تجزیه سنگ زیرکون از طریق همجوشی با ترکیباتی مانند کربنات کلسیم ، اکسید کلسیم ، کربنات سدیم ، اکسید منیزیم و هیدروکسید سدیم تولید شود.

کلر زدن سنگ زیرکون همچنین منجر به تولید زیرکونیا می شود ، جایی که تتراکلرید زیرکونیوم حاصل در دمای بالا (۹۰۰ درجه سانتیگراد) کلسینه می شود و یک ترکیب با گرید تجاری بالا تولید می کند. روش دیگر حل کردن تتراکلرید زیرکونیوم در آب و تشکیل زیرکونیل کلرید متبلور است. سپس این محصول در دمای بالا تحت عملیات حرارتی قرار داده می شود تا زیرکونیا با خلوص بالا تولید شود.

کاربردهای اکسید زیرکونیوم

خصوصیات مکانیکی بالای زیرکونیا ، بی اثر بودن شیمیایی ، پایداری در دمای بالا ، مقاومت در برابر خوردگی و کیفیت بالا باعث شده است که این فولاد سرامیکی در بسیاری از صنایع و مناطق کاربردی مورد استفاده قرار گیرد. بسیاری از محصولات امروزی ، از مواد نسوز گرفته تا محصولات پزشکی ، رنگدانه ها ، لوازم الکترونیکی ، پوشش ها و سرامیک ها ، به دلیل ویژگی ها و مزیت های برتر این اکسید در مقایسه با سایر مواد ، بر اساس زیرکونیا ساخته شده اند.

برخی از کاربردهای معمول زیرکونیا شامل قالب های مربوط به اکستروژن فلز داغ ، حسگرهای اکسیژن ، غشاهای موجود در سلولهای سوختی ، دریچه چاه های عمیق و مهر و موم های پمپ دریایی است. در اینجا لیستی از متداول ترین و کاربردترین مناطق زیرکونیا آورده شده است.

سرامیک

مقاومت مکانیکی اکسید زیرکونیوم آن را به یک جز مناسب برای تولید سرامیک تبدیل کرده است. این مورد شامل ساخت چاقوهای سرامیکی نیز می شود که به دلیل ضریب سختی بالای زیرکونیا ، سخت تر از کارد و چنگال لبه استیل می باشند.

اهداف نسوز

از اکسید زیرکونیوم به دلیل مقاومت حرارتی بالا به عنوان یک جز اصلی درساخت بوته ها ، کوره ها و سایر محیط های با گرمای زیاد استفاده می شود. علاوه بر این ، اکسید زیرکونیوم باعث افزایش خواص نسوز بودن سرامیک می شود. آجرهای نسوز و صفحات محافظ نمونه هایی از کاربردهای نسوز مبتنی بر زیرکونیا هستند.

بعلاوه ، هنگامی که اکسید زیرکونیوم به کوارتز ذوب شده اضافه می شود ، می توان از زیرکونیا برای تولید شیشه سیلوکسید ، یک شیشه سخت تر و مقاوم در برابر فشار نسبت به شیشه مات کوارتز استفاده کرد. زیرکونیا همچنین می تواند به اکسید آلومینیوم اضافه شود تا در اجزای سازنده برای فرآیند ریخته گری فولاد استفاده شود.

پوشش مانع حرارتی (TBC)

اکسید زیرکونیوم به عنوان پوششی برای اجزای موتور جت که در معرض دمای بالا هستند استفاده می شود. این امر از طریق رسانایی گرمایی کم و مقاومت در برابر حرارت زیاد امکان پذیر می باشد . مطالعات اثربخشی اکسید زیرکونیوم برای کاربردهای TBC را تأیید کرده است ، به شرطی که مواد به درستی و یکنواخت استفاده شوند.

کاربرد زیرکونیوم در پزشکی

به دلیل سازگاری زیستی بالا ، زیبایی و خواص مکانیکی بالا ، یکی از محبوب ترین موارد استفاده از اکسید زیرکونیوم در دندانپزشکی است ، عمدتا در ترمیم های دندانی برای پل ها ، تاج ها و روکش های چینی و پروتزهای دندانی فلدسپات مورد استفاده قرار می گیرد. دی اکسید زیرکونیوم تثبیت شده با ایتریم نیز در تولید تاج های زیرکونیا تقریباً دائمی نقش مهمی دارند.

مقاوم در برابر خراش و مواد ساینده

زیرکونیا با پایداری مکانیکی بالا و مقاومت در برابر سایش ، به عنوان ماده ساینده نیز استفاده می شود. همچنین به دلیل مقاومت این ترکیب در برابر خراش و تنش مکانیکی به عنوان یک لایه محافظ برای قطعات مکانیکی نیز مفید می باشد.

سیستم های غنی از اکسیژن

در حالی که سایر مواد ممکن است اکسیداسیون را تجربه کنند و یکپارچگی خود را به خطر بیندازند ، اکسید زیرکونیوم در حضور اکسیژن پایدار است. در حقیقت ، این ماده در غشاهای سلول سوختی و مکانیسم های سنجش اکسیژن حتی در دمای بالا نیز استفاده می شود.

صنعت جواهرات

اکسید زیرکونیوم مکعبی به عنوان یک گزینه مناسب به جای الماس (که بسیار گران است) تکامل یافته است. زیرکونیا مکعبی جدا از دوام و شباهت زیبایی شناختی زیاد آن به الماس ، برش هایی بر خلاف الماس ایجاد می کند و دارای نقص نوری است که برای چشم کاملاً بی رنگ به نظر می رسد. معمولاً قیمت نگین زیرکونیوم که به عنوان الماس مصنوعی شناخته می شود ، بسیار کمتر است. این ترکیب از نظر بصری به الماس طبیعی شباهت دارد اما خواص شیمیایی یکسانی ندارد. نمونه هایی از جواهرات مبتنی بر زیرکونیا شامل حلقه ها و گوشواره های زیرکونیای کوبیک است که این کاربردها قيمت سنگ زيركونيوم را افزایش داده است. در رابطه خواص سنگ زیرکونیوم نیز می توان به تعادل جسمی ، عاطفی و معنوی اشاره کرد.