ضد شکست در صنعت نساجی چیست و چه کاربردی دارد؟

ضد شکست در صنعت نساجی یک عامل روان کننده و ضد چروک و یک ماده تکمیل کننده است که به بهبود مقاومت پارچه و محافظت از لایه های الیاف بافته شده کمک می کند. این ماده یکی از مهمترین پارامترهای پرداخت پارچه در صنعت نساجی است.

الیاف پارچه در هنگام آماده سازی پس از هر مرحله پردازش مقداری استحکام خود را از دست می دهند و به دلیل اینکه با توسعه صنعت پوشاک، بهبود و محافظت از پارگی اهمیت پیدا کرده است در نتیجه استفاده از عوامل ضد شکست در نساجی به منظور جلوگیری از ایجاد پارگی و چروک و شکست الیاف توصیه می شود. در ادامه مقاله در نشریه جهان شیمی فیزیک توضیحات بیشتری در این رابطه ارائه می گردد لطفا با ما همراه باشید.

علت استفاده از ضد شکست در صنعت نساجی

پارچه در ماشینهای رنگرزی (جت، سرریز یا وینچ بک) پردازش می شود. به دلیل اینکه الیاف پارچه مستعد چروک شدن (خط ناشی از تا شدن) و یا آسیب دیدگی در اثر مالش است در نتیجه به راحتی در دمای بالا، دچار خط شکست و چین و چروک شده و خط ناشی از تا شدن به طور دائمی روی سطح پارچه ایجاد می شود.

خریدار یا مصرف کننده وجود این مشکلات را در محصول نمی پذیرد. بنابراین استفاده از ضد شکست راه حل مناسبی برای مشکلات مذکور است. این ماده همچنین می تواند در فرآیند مرطوب نیز برای جلوگیری از چین خوردگی مفید واقع شود.

استفاده از یک عامل روان کننده به نام ضد شکست برای جلوگیری از ایجاد شکست، ترک خوردگی و همچنین خط چین و چروک مزایای بسیاری در پردازش منسوجات دارد.

عامل ضد شکست به دلیل داشتن ماهیت شیمیایی در تمامی مراحل فرآوری الیاف پارچه قابل استفاده است. این ماده با ایجاد یک لایه نازک، یکنواخت و محافظ در اطراف الیاف پارچه اصطکاک سطح را در طول عملیات تکمیل کاهش می دهد، بنابراین می تواند از ایجاد چین و چروک و شکستگی الیاف در طول پردازش مرطوب در دمای بالا جلوگیری کند و یا حداقل آن را به کمترین مقدار برساند.

خصوصیات عمومی عوامل ضد شکست در صنعت نساجی

- ظاهر فیزیکی : مایع خامه ای

- طبیعت یونی :غیر یونیک

- pH محلول ۱٪: ۱۰ +/- ۱

- امتزاج پذیری : قابل اختلاط با آب

- ثبات : برای رقیق کردن اسیدها و قلیاها پایدار است.

- سازگاری: سازگار با محصولات کاتیونی، آنیونی و غیر یونی

عوامل احتمالی ایجاد شکستگی در نساجی

نوع پارچه

الیاف پارچه بافته شده در عرض بزرگ تر با کشش خاص در زمان کمتری پردازش می شوند. بنابراین امکان ایجاد شکست و چین خوردگی در پارچه بافته کمتر است و در فرآوری این نوع پارچه نیازی به استفاده از عامل ضد شکست نیست. اما پارچه بافتنی که به شکل طناب پردازش می شود باید برای مدت طولانی تری در معرض دمای بالا قرار گیرد که در نتیجه امکان چین و چروک و شکست در این پارچه بیشتر است.

تعداد و پیچش و کشش نخ

با افزایش تعداد، پیچش و کشش نخ در حین بافندگی، امکان چین خوردگی و شکست الیاف افزایش مییابد. اگر بتوان الیاف دست ساز را در دمای فرآوری پنبه پردازش کرد، امکان چروک شدن کمتر خواهد بود. اما الیاف دست ساز (مانند پلی استر، نایلون) در دمای ۱۳۰ درجه سانتی گراد فرآوری می شود بنابراین احتمال شکست و چروک الیاف آن زیاد خواهد بود.

بنابراین وقتی پارچه از نازل عبور می کند، اصطکاک بالایی بین پارچه و فلز اعمال می شود و باعث ایجاد چین و شکست عمیق می گردد. کشش چرخشی زیاد نیز به دلیل سفت کردن طناب و درهم تنیدگی در حین گردش مداوم پارچه در داخل دستگاه ایجاد می شود. همچنین در دمای بالا ویسکوزیته به طور چشمگیری کاهش می یابد زیرا در دستگاه پردازش پارچه به صورت طناب با فشرده شدن مداوم دچار چین دائمی ایجاد می شود. سایر عوامل عبارتند از:

- عدم توجه به آماده سازی قبل از شروع کار ( که موجب شل شدن و حجیم شدن الیاف پارچه هنگام پردازش می شود).

- کیفیت الیاف ( استحکام ساختار الیاف، نخ های پر پیچ و خم و وزن متراکم الیاف در هر متر مربع).

- عدم کارایی مناسب دستگاه (چین ها در حین کار جابجا نمی شوند).

- استفاده از یک دسته پارچه بسیار سنگین برای پردازش

- عدم توجه به نکات صحیح بارگیری ( مانند انواع پیچ خوردگی، انتهای گره خورده یا دوخت نامتناسب بدون امکان باز کردن).

- فرآیند پردازش نامناسب (دمای گرمایش، سرمایش خیلی بالا و زیاد)

- ایجاد درخشش ( زمانی که الیاف بر روی فلز داغ دستگاه تحت فشار قرار می گیرد و دارای علامت خاصی می شود که کاملا صاف و بدون پرز و زبر است.)

مکانیسم اثر ضد شکست در صنعت نساجی

با پیشرفت و مدرن شدن تجهیزات نساجی با تلاطم و گشتاور بالا، توجه بیشتری به عوامل ضد شکست مورد استفاده در پردازش و آماده سازی الیاف شده است. البته قبل از ظهور این تجهیزات مدرن نیز ازعامل ضد شکست برای جلوگیری از چین و چروک و شکستگی الیاف در پارچه های بافتنی در طول فرآوری این پارچه ها استفاده می شد.

ماشینهای جت یا سرریز در نساجی تاروپود پارچه را به شکل طناب حرکت می دهند که در نتیجه نمی توان از ایجاد چین و چروک جلوگیری کرد اما می توان با جابه جایی مداوم و داشتن سرعت عمل کافی از دائمی شدن این چین ها جلوگیری کرد. البته در هنگام رنگرزی به دلیل اینکه مقدار مایع بیشتر است تغییر موقعیت این چین ها نیز آسان تر از قسمت پردازش با نسبت کمتر آب است.

بنابراین ماده ضد شکست باید طبق توصیه سازنده مواد شیمیایی، با توجه به نوع پارچه و شرایط فرآیند استفاده شود. در حمام پیش تصفیه از این عامل بیشتر از حمام رنگرزی استفاده می شود زیرا در پیش تصفیه نسبت به رنگرزی به دمای بالاتری نیاز است. استفاده بیشتر از این ماده شیمیایی باعث تولید آب ویسکوز بالا می شود که اثرات نامطلوبی دارد (مانند تشکیل ژل، مختل شدن حلالیت رنگ ایجاد ترک در پارچه و غیره).

بسیاری از مواد کمکی در پیش تصفیه یا حمام رنگ استفاده می شوند و باید حل شوند. اما حلالیت مواد شیمیایی و رنگ ها در ویسکوزیته بالا کاهش می یابد. قیمت ضد شکست همچنین در مقایسه با سایر مواد کمکی بالاتر است و نباید بیش از حد لازم استفاده شود.

همچنین در ماشین های مدرن اصطکاک بین ماشین و پارچه کمتر از ماشین معمولی است و پارچه به آرامی به عقب ماشین منتقل می شود که در نتیجه به مقدار کمتری از عامل ضد شکست نیاز است که این می تواند باعث کاهش هزینه ها شود.

در نتیجه استفاده از عامل ضد شکست و چین و چروک باعث ایجاد یک محلول ضد شکست و چین و چروک در حمام درمانی می شود و الیاف پارچه از علامت چین و شکست تیز دائمی نجات پیدا می کند.

مزایا و فواید استفاده از ضد شکست در صنعت نساجی

- سطح پارچه لغزنده می شود و این لغزندگی می تواند از چین خوردگی و شکست الیاف محافظت کند.

- باعث باز شدن طناب پارچه و جابجایی چین ها یا چین های سلولزی و پلی استر می شود.

- زمانی که پارچه روی خود یا قطعات ماشین ساییده می شود به عنوان روان کننده عمل می کند و سایش نخ/الیاف را از بین می برد.

- هیچ اثر بازدارنده ای روی رنگ ها ندارد

- در برابر عوامل قلیایی سوزاننده با غلظت الکترولیتی بالا بسیار پایدار است و آن را برای استفاده از همه رنگ ها بر روی الیاف سلولزی و مخلوط آنها ایده آل می کند.

- دارای خواص امولسیون کنندگی عالی برای روغن های باقیمانده، موم ها و چربی ها است و فرآیند رنگرزی تک حمام را برای پلی استر ۱۰۰% امکان پذیر می کند.

- این ماده بدون کف است و کارکرد نرم را در ماشین های جت را تضمین می کند.

- در مورد پارچه های حوله ای، خاصیت ضد شکست و ضد چروک و کاهش حجم و تراکم در فرآیند پیش تصفیه و رنگرزی را به حداقل می رساند و در نتیجه مقرون به صرفه است.

- بدون نیاز به سایرعوامل روان کننده یا ضد شکست اضافی عمل می کند.

- در پیش درمان، حمام رنگ و پس از درمان قابل استفاده است.

- اثر بازدارنده و بخارات ناخوشایند در هنگام خشک شدن ندارد.

- برای انواع تجهیزات و نسبت های کوتاه به بلند لیکور از جمله ماشین های رنگرزی جت و پکیج مناسب است.

- می تواند تکنیک های رنگرزی را روی پلی استر ۱۰۰% ممکن سازد.

- راندمان تنظیم گرما را افزایش می دهد و پارچه را برای پردازش پایدارتر می کند.

- حذف لکه ها را پس از تنظیم گرما، به ویژه در انواع الیاف سخت مانند الیاف میکرو یا ترکیبات الاستین بهبود می بخشد.

نقش عوامل ضد شکست در صنعت نساجی

برای جلوگیری از شکست و چروک الیاف پارچه، در کنار رعایت قوانین ساده که در بالا گفته شد استفاده از عامل ضد شکست یا روان کننده برای کاهش اصطکاک الیاف به یکدیگر و به فلز می تواند از ایجاد شکست در الیاف و سایرعوامل دیگر جلوگیری کند.

به دلیل نیاز اساسی به یک عامل ضد شکست و چین و چروک در پردازش پارچه که بتواند با ایجاد یک پوشش محافظ نازک و یکنواخت در اطراف الیاف از اصطکاک سطح و سفتی خمشی و تشکیل چین های بادوام در طول پردازش مرطوب در دمای بالا جلوگیری کند، انتخاب ترکیبات شیمیایی بسیار مهم شده است.

عوامل ضد شکست و چروک طبیعی مانند چربی های حیوانی و روغن های گیاهی که هنوز هم سهم قابل توجهی از بازار را به خود اختصاص داده اند با کاهش ضریب اصطکاک بین الیاف پارچه و فلز، پردازش و کیفیت پارچه را تضمین می کنند. در حالی که، کارایی عوامل مصنوعی به دلیل تغییرات روزافزون مواد اولیه، نامحدود است. این عوامل ضد شکست و چروک مصنوعی نه تنها از نظر شیمی، بلکه از نظر تأثیر بر روی سطح پارچه نیز متفاوت هستند.

انواع ضد شکست در صنعت نساجی

عوامل ضد شکست و چروک مصنوعی به سه دسته تقسیم می شوند:

اکریلیک ها / آکریل آمیدها

روان کننده ها یا عوامل ضد چروک و شکست مصنوعی اکریلیک / آکریل آمید عموما دارای خاصیت حلالیت بالایی هستند و برخلاف عوامل ضد شکست طبیعی، لمیناریته را افزایش داده و در نتیجه خاصیت ضد شکست و ضد چروک را افزایش می دهند. به طور کلی، اکریلیک اسید و آکریل آمید مونومرهای انتخابی برای دانشمندان پلیمر هستند.

کنترل اندازه و سرعت پلیمریزاسیون و دامنه توزیع وزن مولکولی در الیاف بسیار مهم است. استفاده از مونومر اسید اکریلیک درجه ای از آنیونیته را به الیاف نهایی می دهد. استرهای اکریلیک امکان تغییر درجه آنیونیته را فراهم می کنند. خواص فیزیکی بسته به گروه آلکیل استر تغییر می کند. استفاده از یک کوپلیمر آکریلیک به ویژه در مواردی که پایداری بالا در برابر الکترولیت (مورد نیاز در حمام های رنگ) و شرایط قلیایی (مورد نیاز در حمام های شستشو) ضروری است، توصیه می شود.

بنابراین مخصوصا برای تهیه و رنگرزی پنبه و ترکیبات آن مناسب است .مونومرهای آکریل آمید باعث پایداری بیشتر الیاف پارچه می شوند، به ویژه در یک محیط اسیدی که در آن گروه آمیدو تا حدی پروتونه شده است و الیاف می تواند با گرفتن بار مثبت جزئی تا حدودی کاتیونی رفتار کند. در محیط pH نسبتا خنثی، پلی آکریل آمید در سازگاری با سایر محصولات مانند یک گونه غیریونی رفتار می کند.

روغن های پارافینی امولسیون شده

وسیع ترین طیف عوامل روان کننده یا ضد شکست و چروک مصنوعی آنهایی هستند که از هیدروکربن های پارافینی ساخته شده اند. این ماده شیمیایی در برابر اکسیداسیون و تخریب رنگ کاملا مقاوم است. روغن های پارافینی با داشتن خواص امولسیون کنندگی بسیار بالا برای روغن ها و موم هایی که ممکن است روی پارچه یا روی دیواره دستگاه وجود داشته باشد از سایر عوامل ضد شکست و چروک پردازش مرطوب متمایز می شوند.

این خواص به جلوگیری از پردازش مجدد در نتیجه لکه های روی پارچه و همچنین کاهش یا از بین بردن چین و چروک و شکست الیاف و آسیب ساییدگی کمک می کند. علاوه بر این در شرایط قلیایی روغن های پارافینی در حضور الکترولیت ها و همچنین دمای بالا تا ۱۳۰ درجه سانتیگراد بسیار پایدار هستند. از این رو می توان از آن ها برای پنبه، پلی استر و ترکیبات آن استفاده کرد.

موم ها و سیلیکون های اصلاح شده

موم ها و سیلیکون های اصلاح شده نیز نقش حیاتی به عنوان روان کننده نخ ایفا می کنند. آنها عملا هیچ میل ذاتی نسبت به بستر ندارند در حالی که روانکاری کافی را ارائه می دهند. مزیت سیلیکون ها نسبت به عوامل ضد شکست و چروک پارافینی این است که رطوبت ندارند. از این رو می توان به راحتی با روش لیک رول آنها را اعمال کرد. این مواد توزیع یکنواخت را در کل سطح نخ و اصطکاک کم را برای نخ فراهم میکند.

انواع پارچه های مقاوم نسبت به شکست و چروک

تمایل پارچه به چروک شدن یا عدم چروک شدن به عوامل مختلفی بستگی دارد. به طور معمول وزن، پیچیدگی بافت، ترکیب و تیمار (در صورت اعمال) میزان مقاومت پارچه را در برابر چروک و شکست تعیین می کند. به عنوان یک قاعده کلی، هرچه وزن بیشتر، درمان بیشتر و ساختار بافت پیچیده تر باشد، در برابر چروک شدن مقاومت بیشتری خواهد داشت و بالعکس. چندین مورد از این عوامل اغلب در یک پارچه نقش دارند و ترکیبات خاصی می توانند به افزایش مقاومت در برابر چروک شدن پارچه کمک کنند

پارچه هایی که بافت های پیچیده دارند در برابر چروک و شکست الیاف مقاوم تر هستند

نوع بافت پارچه می تواند مقاومت طبیعی آن در برابر چین و چروک و شکست الیاف را تعیین کند. بافت های برجسته تر مانند بافتنی و ژاکارد کمتر چروک میشوند، در حالی که پارچه های پهن (یا پوپلین) و پارچه های ساده با ظاهری بسیار صاف بیشتر چروک می شوند.

تراکم بافت نیز در این میان نقش بیشتری دارد. بافت خط مورب متراکم تر است، بنابراین اغلب در برابر چین و چروک و شکست الیاف بهتر از پارچه های بافتنی مقاومت می کنند. پارچه هایی با ساختار بافت نقطه ای، تراکم کمتری داشته و ساختارهای کمی باز و کاملا باز دارند بنابراین مقاومت کمتری در برابر چروک و شکست دارند.

بافت پارچه پهن با تراکم بسیار زیاد دشوارتر است، بنابراین بیشتر پارچه های پهن دارای وزن کمتری نسبت به دیگر پارچه ها هستند. بنابراین پارچه های پهن جزء پر چین و چروک ترین و شکننده ترین الیاف پارچه ای هستند.

پشم و الیاف مصنوعی نسبت به پنبه و کتانی در برابر چین و چروک و شکست الیاف مقاوم تر هستند

ماده ای که پارچه از آن تهیه شده است نیز بر مقاومت چروک و شکست آن تأثیر می گذارد. پارچه هایی که در آنها پشم وجود دارد، به خوبی در برابر این عوامل مقاومت میکنند، در حالی که ترکیبهای ۱۰۰% کتان یا پنبه و کتان به طور طبیعی مستعد چروک و شکست هستند. پارچه های ساخته شده از مواد مصنوعی با قابلیت ارتجاعی ذاتی، مانند نایلون و اسپندکس در برابر این عوامل نامطلوب بسیار مقاوم تر هستند.

پارچه های درمان شده در برابر چروک و شکست بیشترین مقاومت را در برابر چین و چروک دارند

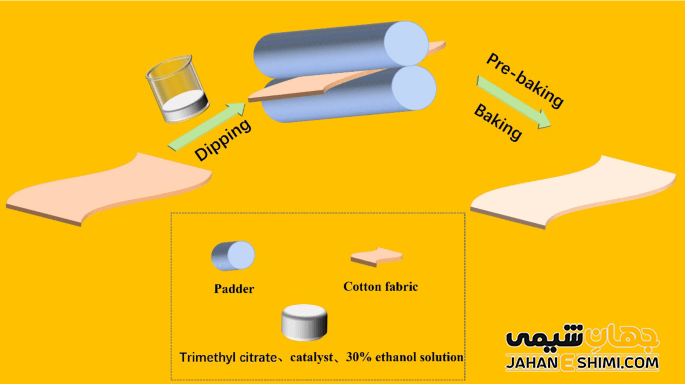

در نهایت، ممکن است یک پارچه برای کمک به مقاومت در برابر چین و چروک و شکست الیاف، تحت پردازش به وسیله مواد شیمیایی قرار گیرد. پردازش از نظر قدرت «مقاوم بودن در برابر چروک و شکست» به این معنی است که پارچه پس از شستن باید اتو یا بخار داده شود، اما در طول یک روز پوشیدن به خوبی در برابر چروک شدن مقاوم است.

همچنین برخی از این پارچه ها همچنین به اتو یا بخارشوی شدن پس از شستشو نیازی ندارند و اگر آویزان شوند تا خشک شوند، فورا آماده پوشیدن خواهند بود و فعالیت روزانه به سختی باعث چروک شدن آنها می شود. معمولا نمی توان انتظار داشت که پارچه هایی که این پردازش های اضافی را ندارند به خوبی آنها عمل کنند. اگرچه استثناهایی وجود دارد مانند پارچه های پشم مرینو که برای اینکه کاملا بدون چروک بمانند نیازی به پردازش با مواد شیمیایی ندارند و بطور طبیعی خاصیت ضد چروک و شکست را دارا هستند.

روش نگهداری از عامل ضد شکست در صنعت نساجی

این ترکیبات شیمیایی باید در سوله خنک و تهویه شده به دور از گرما و نور مستقیم خورشید نگهداری شود. دمای نگهداری نباید از ۳۵ درجه سانتیگراد تجاوز کند. درب آنها را محکم ببندید تا از تماس با هوا و رطوبت جلوگیری شود. ماندگاری اکثر آنها ۹ ماه از تاریخ تولید، در صورت نگهداری در شرایط کنترل شده است.