آشنایی با کاربردهای مفید آبکاری گالوانیزه و انواع آن

آبکاری گالوانیزه (galvanized plating) به عنوان یکی از روشهای بسیار پرکاربرد در محافظت از خوردگی فلزات شناخته می شود. آبکاری گالوانیزه شامل استفاده از روی به عنوان یک روکش نازک بر روی فلز پایه است تا به محافظت از آن کمک کند.

مثال هایی در این رابطه چراغ ها و علائم راهنمایی رانندگی موجود در خیابان ها هستند که پوشش نقره ای روی آنها در واقع روکش روی است. گالوانیزه در واقع یک پوشش روی است که مانع از رسیدن مواد خورنده به فلز زیرکار می شود.

بدون استفاده از روکش روی محافظ ، فلز در معرض عناصر مختلف قرار می گیرد و به سرعت اکسیده شده و دچار خوردگی می شود. گالوانیزاسیون می تواند به عنوان یک راه حل مقرون به صرفه برای محافظت از فلزات باشد و به دو صورت سرد و گرم انجام می شود. در ادامه مقاله در نشریه جهان شیمی فیزیک توضیحات بیشتری در این رابطه ارائه خواهد شد.

تاریخچه استفاده از آبکاری گالوانیزه

اولین نمونه های آهن گالوانیزه در اروپا در زره های هندی قرن هفدهم یافت شده است که اکنون در موزه نگهداری می شود. ولی اصول گالوانیزاسیون منصوب به دانشمند ایتالیایی به نام لوئیجی گالوانی است. با این حال گالوانی هیچ دخالتی در پوشش روی نداشت.

اولین استفاده از این اصطلاح مربوط به اواخر قرن ۱۸ میلادی و طی تحقیقات علمی و پزشکی که است که توسط گالوانی انجام شد و به معنای تحریک عضله با استفاده از جریان الکتریکی است. اگرچه گالوانی اولین کسی بود که این موضوع را مورد مطالعه قرار داد ، اما آلساندرو ولتا بود که پس از آن درک بهتری از علت و معلول آن ایجاد کرد. در کاربردهای مدرن ، اصطلاح گالوانیزه تا حد زیادی با پوشش های روی همراه بوده است ولی این امر باعث حذف سایر فلزات نمی شود.

گالوانیزه چیست؟

مواد فولادی و آهن به دلیل واکنش های جوی به راحتی خورده می شوند. برای جلوگیری از خوردگی چند روش سازگار است. گالوانیزه سازی یکی از آنهاست.

گالوانیزه فرآیند استفاده از یک لایه محافظ روی بر سطح فلز دیگر است. این یک روش بسیار معمول برای جلوگیری از زنگ زدگی آهن است. این کار را می توان با فرو بردن فلز در روی داغ و ذوب روی یا با فرآیند آبکاری انجام داد. محافظت از آهن و فولاد یا هر فلز دیگری در برابر خوردگی توسط پوشش روی مذاب صد و پنجاه سال است که ثابت شده است. پوشش روی باعث جلوگیری از خوردگی و هوازدگی از سطوح مختلف می شود.

انواع آبکاری گالوانیزه

بسته به تکنیک انواع مختلف فرآیندهای گالوانیزه وجود دارد. برخی از آنها شامل موارد زیر است:

گالوانیزه گرم – این شامل غوطه ور شدن بستر در روی مذاب است

گالوانیزه سازی مداوم – این نوعی گالوانیزه گرم است ، اما این یک لایه روی بسیار نازک را تشکیل می دهد. بنابراین ، مقاومت در برابر خوردگی نسبتاً کمتر است

اسپری حرارتی – این روش شامل پاشش روی نیمه ذوب روی بر بستر فلزی است

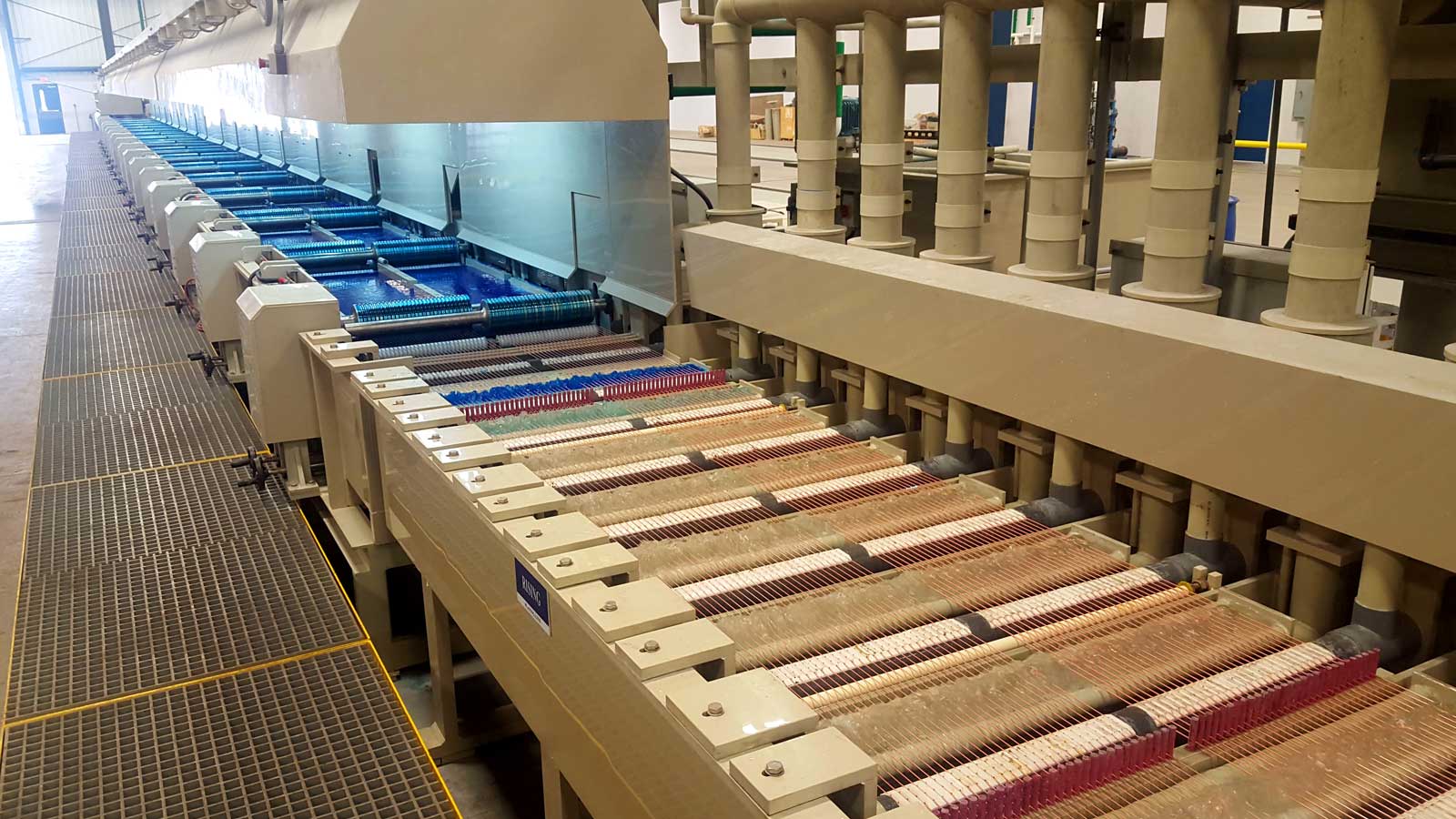

آبکاری – روشی متداول است از فلز مورد نظر و روی به عنوان الکترود در سلول الکتروشیمیایی استفاده می کند

آبکاری مکانیکی – این یک روش الکترولس است که پوشش رسوبی با استفاده از انرژی مکانیکی و گرما روی فلز مورد نظر قرار می گیرد.

آبکاری گالوانیزه سرد و گرم چیست؟

گالوانیزاسیون معمولاً به دو روش گالوانیزه سرد و گرم انجام می شود که هر دو فرآیند باعث افزایش مقاومت آهن ، فولاد و فلزات زیرکار در برابر خوردگی و زنگ زدگی می شوند.

آبکاری گالوانیزه سرد

به آبکاری گالوانیزه سرد الکترولیز نیز گفته می شود برای انجام این فرآیند نمک روی در محلول آبی یا اسیدی حل شده و روی فولاد ، آهن یا فلزات دیگر اسپری می شود ضخامت این روکش معمولا ۲۵ میکرون است و کار نهایی براق و یکدست خواهد بود.

کاربرد این روش در محصولات بهداشتی یا لولههایی است که ضخامت کمی دارند و بیشتر در صنایع خودروسازی و ساخت پیچ و مهره و قطعه سازی کاربرد دارد.

آبکاری گالوانیزه گرم

آبکاری گالوانیزه گرم جزء روش های قدیمی گالوانیزه فلزات است که داخل یک محیط روی مذاب با دمای ۴۶۰ درجه انجام می شود. در این آبکاری فلز مورد نظر را داخل این ماده مذاب شناور کرده و پس از خارج شدن، لایه بیرونی با اکسیژن و کربن واکنش می دهد تا یک پوشش بسیار مقاوم در برابر زنگ زدگی و خوردگی ایجاد شود. قطر این آبکاری حدود ۱۰۰ تا ۱۳۰ میکرون ضخامت دارد و ظاهر آن کدر و مات بوده و سطح آن صاف نیست.

گالوانیزه گرم به دلیل مقاومت و ضخامت بالا برای روکش دکلهای مخابراتی، گاردریل جادهها، دکل های فشار قوی برق، لولههای آب با ضخامت زیاد و تیرهای برق ایده آل است.

تفاوت های آبکاری گالوانیزه گرم و سرد

با توجه به تفاوت مقاومت این دو گالوانیزه هدف و کاربرد های آن ها متنوع است مثلا قطعاتی که با گالوانیزه گرم تهیه می شوند به دلیل مقاومت بسیار بالا در برابر آسیب ها برای کاربرد در محیط های خارجی و فضاهای باز بهتر عمل می کنند و دیرتر دچار خوردگی و پوسیدگی می شوند.

برعکس گالوانیزه سرد برای روکش فلزاتی که در قسمت های بهداشتی مورد استفاده قرار می گیرند، استفاده می شود و به دلیل ضخامت کمتری که دارد بیشتر در پیچ و مهره و قطعه سازی ها استفاده می شود.

آماده کردن فلزات برای آبکاری گالوانیزه

برای این که فلز روی به خوبی بر سطح فلزات دیگر بنشیند باید سطح فلز زیرین کاملا تمیز شده و آلودگی ها و ناخالصی های آن حذف شود. برای این منظور فلزات را در محلولی اسیدی مانند اسید سولفوریک یا اسید کلریدریک غوطه ور می کنند تا هر گونه آلودگی از سطح آنها پاک شود سپس می توان آبکاری گالوانیزه را روی آنها انجام داد.

چگونه گالوانیزه از زنگ زدگی جلوگیری می کند؟

گالوانیزه سازی به روش های مختلفی از زنگ زدگی محافظت می کند:

- گالوانیزه سدی را تشکیل می دهد که از رسیدن مواد خورنده به فولاد یا آهن زیرین جلوگیری می کند.

- روی به عنوان یک آند فداکار عمل می کند به طوری که حتی اگر پوشش خراشیده شود ، فولاد در معرض آن همچنان توسط روی باقی مانده محافظت می شود. روی با خوردگی قبل از آهن از فلز پایه خود محافظت می کند.

- سطح روی با جو واکنش داده و یک پتینه چسبنده و فشرده ایجاد می کند که در آب باران نامحلول است.

آبکاری گالوانیزه چگونه به محافظت از فلزات کمک می کند؟

گالوانیزه با تشکیل غشایی بین فلز و هوا ، مانع از تجمع اکسید آهن بر روی لایه فولاد می شود و باعث افزایش عمر قطعات فولادی می شود. گالوانیزه همچنین مقاومت بالاتری در برابر خوردگی در برابر قطعات در معرض محیط دارد.

مراحل مربوط به فرآیند آبکاری گالوانیزه

فرآیند گالوانیزه شامل سه مرحله اساسی است

- آماده سازی سطح

- فوکسینگ

- گالوانیزه کردن

مواد قبل از غوطه ور شدن در روی مذاب در حدود ۴۵۰ درجه تا زمانی که دمای کار با روی یکسان باشد ، روی جیگ ها بارگیری می شود. در طی این فرآیند ، روی مذاب به یک سری آلیاژهای روی / آهن با سطح فولاد واکنش نشان می دهد.

فواید و معایب گالوانیزه آبکاری

گالوانیزه با ایجاد مانعی بین فولاد و جو ، مانع از تشکیل اکسید آهن بر روی سطح فولاد می شود و به افزایش عمر قطعات فولادی کمک می کند. گالوانیزه همچنین مقاومت بالاتری در برابر خوردگی در برابر قطعات در معرض محیط ایجاد می کند. گالوانیزه یک راه حل مقرون به صرفه برای پوشش قطعات فولادی ، به ویژه قطعاتی که در طول عمر خود با محیط زیست مواجه می شوند ، فراهم می کند

از زمان خورده شدن لایه روی ، فقط برای مدت زمان محدودی از خوردگی فلز زیرین محافظت می کند. در مناطق بسیار خورنده (جایی که می توان به جای آن از پوشش کادمیوم استفاده کرد) این روش خیلی کارآمد نیست.