ترکیبات آلی فلزی چیست؟ – خواص، تاریخچه و کاربرد آن ها

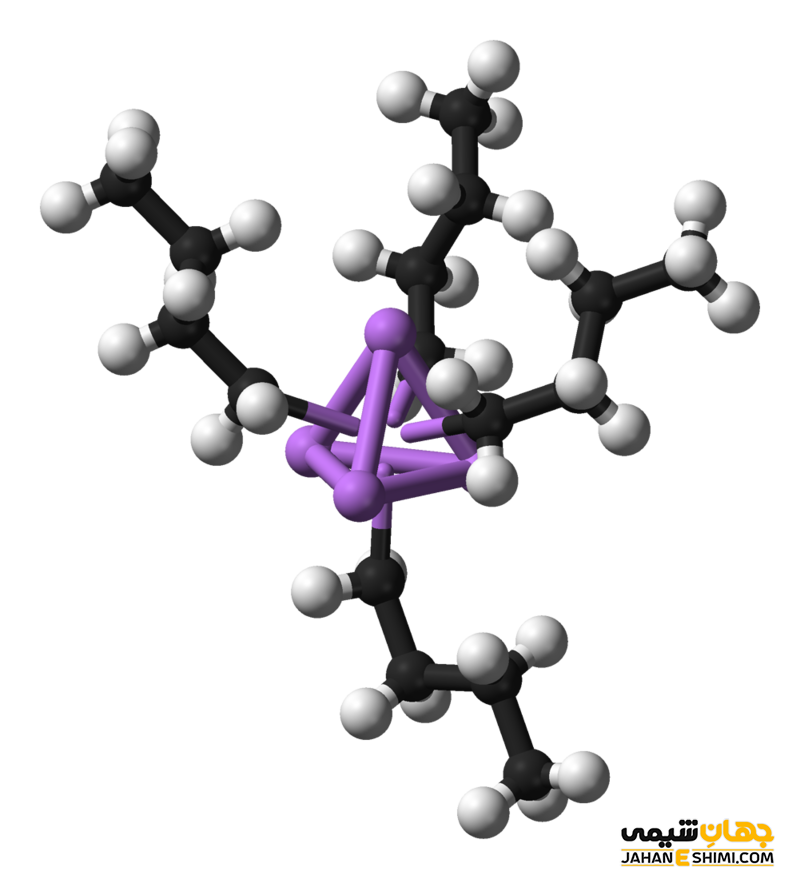

ترکیبات آلی فلزی موادی هستند که در ساختار آن ها حداقل یک پیوند کربن – فلز وجود دارد و حاوی شبه فلزاتی مانند B،As،si و فلزات واقعی هستند. این پیوندها می تواند یک پیوند کووالانسی ساده، مانند پیوند در تترااتیل سرب باشد و یا یک پیوند یونی در اتیل سدیم و حتی می تواند پیوندی که در فروسن دیده می شود و یک پیوند داتیو است، باشد. ترکیبات آلی بسیار پر کاربرد در صنعت و محیط زیست هستند. در فرایند های صنعتی به عنوان تمیز کننده و کاتالیزور نقش دارند و در محیط زیست هم به علت سازگاری که با آن دارند، استفاده می شوند. در این مقاله نشریه جهان شیمی فیزیک در مورد تاریخچه، خواص ترکیبات آلی – فلزی، طبقه بندی این ترکیبات، کاربرد آن ها و موارد دیگر توضیح می دهیم.

تاریخچه ترکیبات آلی فلزی

در سال ۱۸۴۹ برای اولین بار شیمیست انگلیسی به نام فرانکلند، سنتز بر روی دی اتیل روی انجام داد. سپس برای سنتز مواد آلی استفاده از ترکیبات آلی روی را گسترش داد. به همین دلیل شیمی آلی فلزی را به این دانشمند بزرگ انگلیسی نسبت داده اند. دراوایل قرن ۱۹۰۰ویکتور گرینیارد شیمیست فرانسوی برای تهیه ارگانو منیزیم هالید روش جدیدی را توسعه داد. طوری که در سنتز ترکیبات آلی روی به عنوان حد واسط مورد استفاده قرار گرفت. در سال ۱۹۵۱ با سنتز اتفاقی فروسین وهمچنین شناسایی ساختمان مولکولی آن، زمینه تحقیقات در جهت پیوندهای شیمیایی آسان شد.

خواص ترکیبات آلی فلزی

از لحاظ خواص فیزیکی، شباهت ترکیبات آلی فلزی به ترکیبات آلی در مقایسه با ترکیبات معدنی بیشتر است. این ترکیبات دارای ساختار مولکولی جدا شده هستند که به شکل مایعات، گازها و بلورهایی با نقطه ذوب پایین در دماهای معمولی دیده می شوند. ترکیبات مذکور قابل حل در حلال های آلی کم قطبی، مانند دی کلرو متان، تولوئن و اترها هستند. تفاوت قابل توجه ای بین ترکیبات آلی فلزی از لحاظ شیمیایی موجود است. به طور مثال تترامتیل سیلان در دمای ۵۰۰ درجه سانتیگراد بعد از چند روزبدون هیچ تغییری می ماند، ولی تترامتل تیتان در دمای اطاق به سرعت تجز یه می شود. این موضوع نشان می دهد که پایداری حرارتی این ترکیبات به ترکیب شیمیایی آن ها وابسته است.

این نوع از ترکیبات می توانند نقش عامل کاهنده داشته باشند. این نقش را آن دسته از ترکیباتی که ازراه فلزاتی با الکترونگاتیوی کم تولید شده باشند، دارند. ترکیباتی که دارای اتم هایی مانند سدیم و لیتیوم با الکترونگاتیوی کم هستند، در واکنش سوختن خود به خودی شرکت می کنند، چون به شدت فرار هستند. ترکیباتی که ساختار آن ها حلقوی باشد یا گروهای هیدروکربنی به حالت آروماتیک باشند، حالت جامد دارند. بیشتر ترکیبات آلی فلزی، مخصوصا ترکیبات فرار سمی هستند.

پایداری در مقابل آبکافت

سرعت آبکافت ترکیبات آلی فلزی به قطبیت پیوند کربن – فلز بستگی دارد. به عنوان مثال در تری متیل آلومینیوم حمله مولکولی سریع انجام می گیرد، چون قطبیت پیوند بالایی دارد در حالی که تری متیل بوربا یک اوربیتال خالی P2 در اتم بور، در دمای اتاق تحت تاثیر مولکول آب قرار نمی گیرد. همین طور می توان گفت سرعت آبکافت به خاصیت قطبی پیوند، حضور تعداد زیاد اوربیتال های خالی کم انرژی و اندازه بزرگ اتم مرکزی بستگی دارد. به طور مثال لانتانیدهای آلی به سرعت آبکافت می شوند ولی اکثر مشتقات آلی فلزات واسطه خنثی، مستعد فرایند آبکافت نیستند.

پایداری در برابر فرایند اکسایش

از لحاظ ترمودینامیکی همه ترکیبات آلی فلزی در برابر اکسایش ناپایدار هستند. تشکیل اکسید فلز، دی اکسید کربن و آب که انرژی آزاد منفی دارند نیروی تحریک کننده مورد نیاز برای اکسایش ترکیبات آلی فلزی هستند. اغلب این ترکیبات در دمای اتاق یا پایین تراز لحاظ سینتیکی در برابر اکسایش نا پایدار هستند. بیشتر این ترکیبات مثل تری متیل قلع، تری متیل ایندیوم و دی متیل روی آتش زا هستند. اغلب مشتقات فلزات واسطه این ترکیبات نسبت به اکسیژن حساس هستند و لازم است در محیط هایی بی اثر از گاز نیتروژن و آرگون مورد تحقیق و مطالعه قرار گیرند.

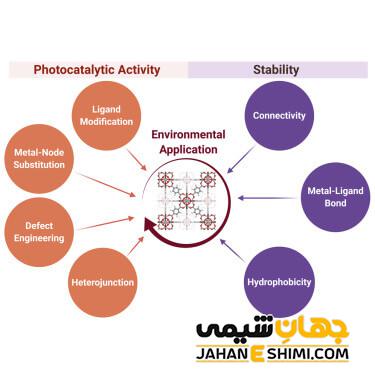

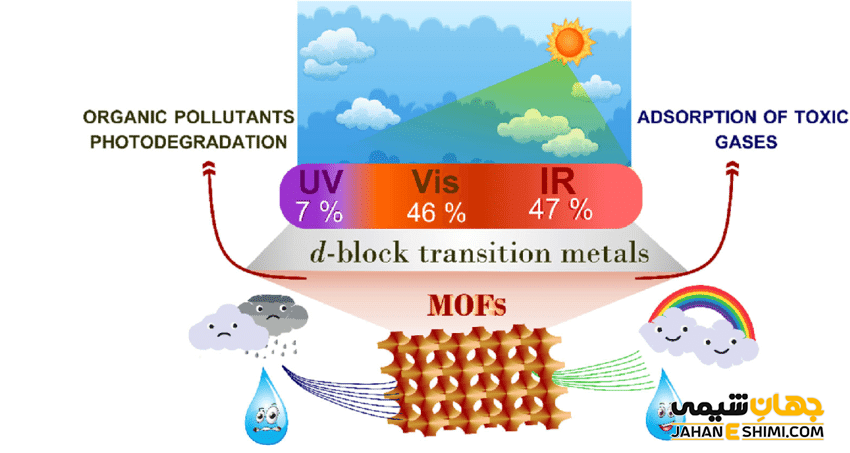

کاربرد ترکیبات آلی فلزی

استفاده از ترکیبات مورد بحث به عنوان کاتالیزور در الیگومر و پلیمر کردن اولفین ها در سطح گسترده کاربرد دارد. همچنین برای بالا بردن درجه اکتان بنزین از تترا اتیل سرب وتترامتیل سرب می توان استفاده کرد. تولید اسید استیک با استفاده از کربونیل دار کردن متانول استفاده می شود که اسید استیک کاربرد زیادی در صنعت دارد. ازجمله برای تهیه حلالهای صنعتی مانند استرهای استات، برای تولید پلی وینیل استات و محصول آبکافت آن پلی وینیل الکل و همچنین در صنایع تولید کننده الیاف استات سلولز و پلاستیک ها برای تولید انیدرید استیک از اسید استیک استفاده می شود.

در صنعت داروسازی استفاده از مشتقات آلی فلزات واسطه و نیز به کار بردن ترکیبات آلی روتنیوم و ایریدیوم در مقابله با مقاومت دارویی از دیگر موارد کاربردی این ترکیبات است. همچنین می توان از آن ها به عنوان آفت کش استفاده کرد (مانند ترکیبات آلی قلع ).

بهبود دهنده های چسبندگی در پلیمر

کامپوزیت های پلیمری و رزین ها بدون گروه های عامل قطبی هستند وانرژی سطحی پایین دارند پس خاصیت چسبندگی ضعیفی دارند. بنابرین برای افزایش چسبندگی آن ها از موادی استفاده می کنند که به عنوان بهبود دهنده های چسبندگی شناخته می شوند. در این ترکیبات گروه های عاملی فعال، سبب چسبندگی اجزای نا سازگار می شود. از جمله بهبود دهنده های چسبندگی می توان به ترکیبات آلی فلزی، سیلان ها و بهبود دهنده های پلیمری اشاره کرد.

در زمان مخلوط کردن پلیمرها با دیگر اجزا که به طور مثال می تواند یک پلیمر دیگر باشد، دراغلب موارد چسبندگی ضعیف یا اجزا ممکن است همدیگر را دفع کنند. در این موارد است که از بهبود دهنده های چسبندگی و بهبود دهنده های پلیمری که کار با آن ها آسان است، استفاده می شود. این مواد به عنوان عامل اتصال دهنده، سازگارکننده و یا جفت کننده شناخته می شوند که عامل فعال سطحی هستند.

انواع بهبود دهنده های چسبندگی در پلیمر

بهبود دهنده چسبندگی بر حسب نوع عمل کردشان به دو دسته تقسیم می شوند. در شرایطی که بهبود دهنده های چسبندگی بین دو پلیمر ناسازگار برای افزایش اختلاط پذیری مورد استفاده قرار بگیرد به آنها سازگار کننده اطلاق می شود. همچنین در شرایطی که بهبود دهنده های چسبندگی برای ایجاد چسبندگی بین یک فیلتر و یک سیستم پلیمری مورد استفاده قرار می گیرند، به آنها عامل جفت کننده یا عامل اتصال کننده اطلاق می شود. فعال یا غیر فعال بودن آن ها به دارا بودن گروه عاملی در واکنش با اجزای دیگر بستگی دارد و نتیجه این است که از راه کاهش کشش سطحی چسبندگی بین دو لایه اتفاق می افتد.

مکانیسم عملکرد عامل جفت کننده یا اتصال دهنده

پلیمری که یک پر کننده غیر آلی را به یک ماتریس پلیمری اتصال دهد یک عامل جفت کننده است. از پر کننده های رایج می توان به الیاف شیشه، کربنات کلسیم، تالک یا تاخیر اندازهای شعله مثل آلومینیوم تری هیدرات یا منیزیم هیدروکساید اشاره کرد. هدف از اضافه کردن پر کننده ایجاد تاخیر در شعله، کاهش قیمت پلیمر و ازدیاد چقرمگی وسختی الیاف شیشه است. چون پرکننده ها به مقدار زیادی در ترکیب موجود می باشند. این سبب کاهش انعطاف پذیری، کاستن چقرمگی و افزایش طول در زمان شکست را کاهش می دهد.

در بیشتر موارد پر کننده ها پلیمر ها را دفع می کنند و آنها را خیلی دوست ندارند و سازگار با پلیمرها نیستند. برای مقابله با این مشکل جهت کم کردن دافعه بین پلیمرها و مواد پر کننده از عوامل اتصال دهنده استفاده می شود. بنابراین پر کننده خیلی بهتر به ماتریس پلیمری چسبیده می شود و باعث افزایش خصوصیات مخلوط می شود.